Quale tipo di impianto di cogenerazione è più adatto per un industria

La tecnologia di cogenerazione è costellata di diverse tipologie impiantistiche che si sono affermate in alcuni contesti a seconda dei loro scopi e metodi di funzionamento.

Possiamo dividere in macro-aree queste categorie che differiscono tra loro fondamentalmente per il “motore primo” utilizzato.

Si possono quindi trovare: impianti di cogenerazione con motore alternativi a ciclo Otto o Diesel, con turbine a vapore, con turbine a gas o a ciclo combinato (turbine a gas e turbine a vapore).

Vediamo di analizzare brevemente le principali caratteristiche delle diverse configurazioni.

La cogenerazione con turbine a vapore

Gli impianti di cogenerazione con turbine a vapore sono stati quelli più utilizzati nel corso del XX secolo.

Il cuore dell’impianto è rappresentato da una turbina, ma per la produzione del vapore e per la condensazione del vapore una volta uscito dalla turbina sono necessari: una caldaia per la produzione di vapore e un condensatore.

Anche se hanno una lunga vita operativa, hanno diversi svantaggi, come per esempio la pessima efficienza elettrica per taglie piccole ( < 5 MW ) e costi elevati dei sistemi ausiliari (caldaia e condensatore).

Il rendimento globale è intorno al 80% ma è costituito per lo più dalla parte termica che viene recuperata dal vapore in uscita dalla turbina, infatti il massimo rendimento elettrico ottenibile con questi impianti di cogenerazione è del 20%.

Taglie di partenza: 1 MW – 300 MW

Vita media: > 25 anni

La cogenerazione con turbine a gas

Sono formate da un 4 elementi chiave: un compressore, un combustore, una turbina e un generatore elettrico.

Sfruttano quindi l’energia del gas che viene bruciato per produrre energia meccanica che aziona un alternatore, in grado di trasformarla in energia elettrica.

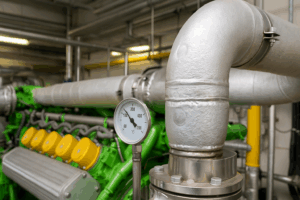

Hanno come prodotto di scarto fumi ad alta temperatura (450-500°C) che possono essere impiegati per soddisfare altre utenze che necessitano di acqua calda o vapore.

Anche questi non riescono a ottenere grandi performance con taglie piccole, più costose e meno efficienti.

Al crescere della taglia si riescono ad ottenere rendimenti elettrici che possono arrivare al 40-43%, a fronte di una globale che tocca il 70/80%.

Taglie di partenza: 1 MW – 300 MW

Vita media: 20 anni

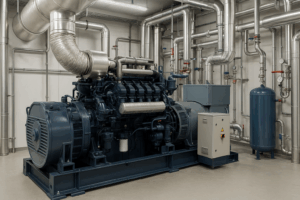

La cogenerazione con motori a ciclo Otto

Queste macchine generano energia meccanica attraverso la combustione della miscela aria-combustibile in un cilindro.

Anche in questo caso un generatore elettrico converte l’energia meccanica in energia elettrica.

Le fonti dove attingere energia termica sono due: i fumi di scarico e la camicia del motore.

La prima fonte permette di ottenere acqua calda fino a 90°C o vapore, mentre dalla seconda si ottiene energia termica a bassa temperatura.

Il rendimento elettrico di questi cogeneratori si attesta tra il 30 e il 40% con un’efficienza globale di circa 85/90%.

Taglie di partenza: 50 kW – 5 MW

Vita media: 15 anni

La cogenerazione con ciclo combinato

In questa configurazione le turbine a vapore sono accoppiate con le turbine a gas in un singolo impianto, per questa ragione vengono denominati a ciclo combinato o turbogas.

La loro particolarità sta nello sfruttare tutto il calore recuperato dalla prima turbina a gas per alimentare la seconda turbina a vapore.

Questa fase, resa possibile tramite il passaggio da una caldaia a recupero, permette di concentrare l’energia primaria immessa nella sola produzione di elettricità.

Per fare in modo che il ciclo combinato risulti vantaggioso, le dimensioni di questi impianti partono dai 5 MW e solitamente vengono impiegati direttamente nelle grosse centrali elettriche.

Taglie di partenza: 5 MW – 350MW

Che tipo di soluzione è quindi più adatta alla mia azienda?

Dipende, ma considerando le taglie e le dimensioni dell’impianto in gioco per il settore industriale, solitamente la scelta più consona è quella di un impianto di cogenerazione con motori a ciclo Otto.

Questi sono considerati i più flessibili e i più affidabili e sopra tutto non richiedono l’allacciamento con il gas ad alta pressione, requisito necessario per la cogenerazione a turbina.

Perche quindi Termogamma?

Perchè Termogamma è un vero sarto di soluzioni cogenerative con motori a ciclo otto, una società che mette avanti le persone e la cura dell’aspetto empatico di ogni relazione alla mera vendita, infatti, in 35 anni di sviluppo ha sempre evidenziato e cercato di sviluppare in maggior misura le fasi che la contraddistinguo dagli altri player del settore, quali ascolto delle reali esigenze del cliente, totale flessibilità sulle soluzioni offerte e servizio di manutenzione studiato per generare relazioni durature e basate sulla fiducia.

Infatti, la politica aziendale di Termogamma, date le sue dimensioni, le permettono di seguire realmente il cliente attraverso i suoi dubbi, offrendogli in conclusione una soluzione unica e studiata appositamente per la sua società.

Termogamma si occupa di ogni aspetto e stadio del percorso che un cliente intraprende dopo la volontà di abbracciare una polita green.

I servizi offerti accompagnano il cliente dalla genesi dell’idea di installare un impianto di cogenerazione alla morte della soluzione cogenerativa.